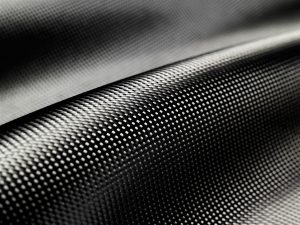

Углеводородное волокно или карбон - это суперпрочный материал и в то же время довольно легкий. Это волокно в пять раз прочнее и в два раза крепче стали, но при этом вес его в два-три раза меньше. Этот материал состоит из тонких нитей карбона, которые в несколько раз тоньше человеческого волоса.

Углеродные волокна характеризуются высокой силой натяжения, низким удельным весом и низким коэффициентом температурного расширения. Чтобы получить углеводородное волокно, необходимо произвести термическую обработку химических или природных органических волокон. В результате, количество углерода в волокне доводится как минимум к 92 процентам.

История

Углеродные волокна представляют собой новое поколение высокопрочных волокон. Впервые производство углеродного волокна было предложено и запатентовано Томасом Алва Эдисоном в 1880 г. и использовать он его предложил в качестве нитей накаливания в электрических лампах. Однако, в широкое использование углеводородные волокна вошли только в 1960 годах, как наиболее подходящий материал для воздушной армии, особенно для изготовления ракетных двигателей поскольку обладают высокой термостойкостью. В последние десятилетия, углеродные волокна начали широко применяться в области аэронавтики, изготовлению спортивного инвентаря, производства автомобилей, в сфере строительства и, конечно же, музыкальных инструментов. Для получения углеродного волокна могут быть использованы специальные волокна из фенольных смол.

Углеродные волокна идеально подходят для изготовления продукции, где прочность, плотность и легкий вес являются главными характеристиками. Более того, оно также используется, когда высокая температура, химическая инертность и высокая демпфирование при производстве продукта, играет не менее важную роль. Благодаря химической инертности углеволокнистые материалы используют в качестве фильтрующих слоёв для очистки агрессивных жидкостей и газов от дисперсных примесей, а также в качестве уплотнителей и сальниковых набивок

Появления полиакрилонитрила (ПАН) и мезофазы (МП) считается важными этапом в истории углеродных волокон. Их структура и состав значительным образом влияют на свойства получаемых углеродных волокон. Не смотря на то что, основные процессы для производства углеродного волокна чем—то схожи, то для мезофазы и полиакрилонитрила используют различные условия обработки.

образом влияют на свойства получаемых углеродных волокон. Не смотря на то что, основные процессы для производства углеродного волокна чем—то схожи, то для мезофазы и полиакрилонитрила используют различные условия обработки.

Примеры использования углеродного волокна

Космонавтика, ракетостроение и самолетостроение — углеродные волокна используют в создания материалов для термозащиты космических кораблей, самолетов, ракет, изготовления их носовых частей, деталей двигателей, теплопроводящих устройств и для энергетических установок.

Автомобилестроение — используется для изготовления капотов, крыш, карданных валов, для панелей корпусов, в изготовлении шин, газовых баков.

Промышленность — материалы для изготовления поездов, верхней панели для рентгенов, ПК корпусов, для фильтрации агрессивных сред, очистки газов.

Спортивный инвентарь — используется при производстве удочек, велосипедов, клюшек, стоек, рукояток для клюшек и так далее.

Оборонная и военная промышленность — используется при производстве современных индивидуальных средств защиты, при производстве экзоскелетов, производство современного вооружения и частей к боевому оружию и т.д.

Медицина — специальная одежда для операционных с добавлением углеродных волокон, специальный инструмент и т.д.

Преимущества углеродного волокна

Можно с уверенностью сказать, что не совсем дорогие композиты из углеродных волокон, будут способны внести большой вклад для различных видов технологий, в том числе для технологий, который только начинают развиваться и также не стоит забывать особое значение этого волокна в человеческой жизни. При изготовлении автомобилей, автобусов, поездов, самолетов, кораблей и т.д, начинают появляться панели и конструкции с довольно легким весом, что постепенно может привести к экономии и всемирному уменьшению употребления энергии. Недорогое углеродного волокна является национальной целью, к реализации ряда технологических прорывов производства.

Недостатки углеродных волокон

Большие затраты энергии — основная причина высокой себестоимости углеродного волокна. Впрочем, это компенсируется впечатляющим результатом.

Вторая проблема— это утилизация отходов. Когда обычный автомобиль ломается, его сталь расплавляют и используют для изготовления другого автомобиля (или здания, или чего—то другого, но с использованием этой же стали.), углеродное волокно нельзя расплавить и его довольно сложно переработать. Если все—таки переработать сталь из углеродных волокон, она потеряет свою прочность, какая была ей присуща перед утилизацией.

Классификация и виды углеродных волокон

Если ориентироваться на прочность и конечную температуру термообработки, углеродные волокна могут быть разделены на следующие категории:

На основе свойств углеродные волокна могут быть сгруппированы в:

Сверхпрочное волокно, типа UHM (коэффициент >450Гпа)

Прочное волокно, типа HM (коэффициент между 350—450Гпа)

Волокно средней прочности, типа IM (коэффициент между 200—350Гпа)

Прочное на разрыв волокно, типа HT (модуль<100Гпа прочность на разрыв> 3.0Гпa)

Волокно с высокой прочностью ( коэффициент растяжения> 4.5 Гпа)

На основе волоконных материалов, углеродные волокна подразделяются на:

Углеродные волокна на основе полиакрилонитрила

Углеродное волокно из каменноугольных и нефтяных пеков

Углеродные волокна на основе мезофазы

На основе вискозных штапельных волокон

Углеродные волокна с добавлением вискозного шелка

Активированные сорбирующие ткани

На основе температуры термообработки, углеродные волокна, подразделяются на:

Тип—1, используются при высокой термической обработки (НТТ), где необхожимая температура— 2000 ° C.

Тип—2, эти углеродные волокна поддаются средней термообработки (IHT), где температура термообработки должна быть около или чуть выше 1500 ° C.

Тип—3, данный тип углеродных волокон используется при низкой термообработки, где температура не превышает 1000° C.

Производство углеродных волокон

Углеродное волокно — это супер прочный материал, и в то же время очень легкий. Углеродные волокна характеризуются высокой силой натяжения, низким удельным весом, низким коэффициентом температурного расширения и химической инертностью. Поэтому углеродное волокно часто используют в сфере аэронавтики, изготовления спортивного инвентаря, автомобилей, при строительстве и, конечно же, в музыкальных инструментах.

удельным весом, низким коэффициентом температурного расширения и химической инертностью. Поэтому углеродное волокно часто используют в сфере аэронавтики, изготовления спортивного инвентаря, автомобилей, при строительстве и, конечно же, в музыкальных инструментах.

Углеродные волокна, обычно, получают термической обработкой химических или природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Первый из них представляет собой окисление исходного волокна на воздухе при температуре 250 °C. После окисления следует стадия карбонизации — нагрева волокна в среде азота или аргона при температурах от 800 до 1500 °C. В результате чего происходит образование графитоподобных структур.

Процесс термической обработки заканчивается графитизацией при температуре 1600—3000 °C, которая также проходит в инертной среде. Свойства полученных углерод / графитовых волокон, могут повлиять на большое количество факторов, таких как: кристалличность, движение молекул, состав углерода и присутствие дефектов. Полученные в результате углеродные волокна обрабатываются с целью улучшения их свойств и характеристик.

© 2016, Aquamir®.UA

При использовании материала, обратная активная гиперссылка обязательна. Спасибо.